Erik Knoch erforscht seit Januar 2022 in seinem Promotionsvorhaben, wie die Herstellung von Carbonbewehrungen noch ressourcenschonender und wirtschaftlich rentabler werden kann

Carbonbeton leitet die Zukunft im Baugewerbe ein. Doch noch ist der Verbundwerkstoff nur in ausgewählten Anwendungen wirtschaftlich rentabel. So ist die Herstellung einzelner Bauteilkomponenten wie der Carbonbewehrung derzeit sowohl mit einem höheren Materialverbrauch als auch mit einem höheren Herstellungsaufwand verbunden. Eine ausreichende Automatisierung gibt es hier bislang nicht. Eine Lösung dafür will Erik Knoch, wissenschaftlicher Mitarbeiter in der Forschungsgruppe Nachhaltiges Bauen am Institut für Betonbau (IfB) der HTWK Leipzig, im Rahmen seiner im Januar 2022 begonnenen Doktorarbeit entwickeln.

„Ziel meiner Arbeit ist es, die Produktionsgeschwindigkeit, Flexibilität und Kundenanpassung eines Verfahrens zur nachhaltigen Bewehrungsherstellung deutlich zu erhöhen. Dies sorgt für eine verbesserte Wettbewerbsfähigkeit und wäre zudem auch ressourcenschonender.“, so der 28-Jährige. Um das zu erreichen, will der Stipendiat der Deutschen Bundesstiftung Umwelt in das bestehende Herstellungsverfahren der Carbonbewehrung unter anderem den 3D-Druck implementieren.

Bisher: Aufwendiger Herstellungsprozess mit hohem Materialverbrauch

Eine Carbonbewehrung besteht aus einem textilen Gelege. Um ein Gelege herzustellen, werden bis zu fünfzigtausend einzelne Carbon- oder Kohlenstofffasern zu einem Garn zusammengefasst und die Garne wiederum in einer Textilmaschine zu einem Gelege verarbeitet. Dieses wird dann mit einer stabilisierenden Beschichtung versehen. Es entsteht eine Art Matte, die als Verstärkung in den Hochleistungsbeton eingebettet wird. Bislang sind die Textilmatten vorgefertigt, so dass bei der Herstellung einzelner Bauteile aus Carbonbeton große Teile der Matten als Verschnitt weggeworfen werden.

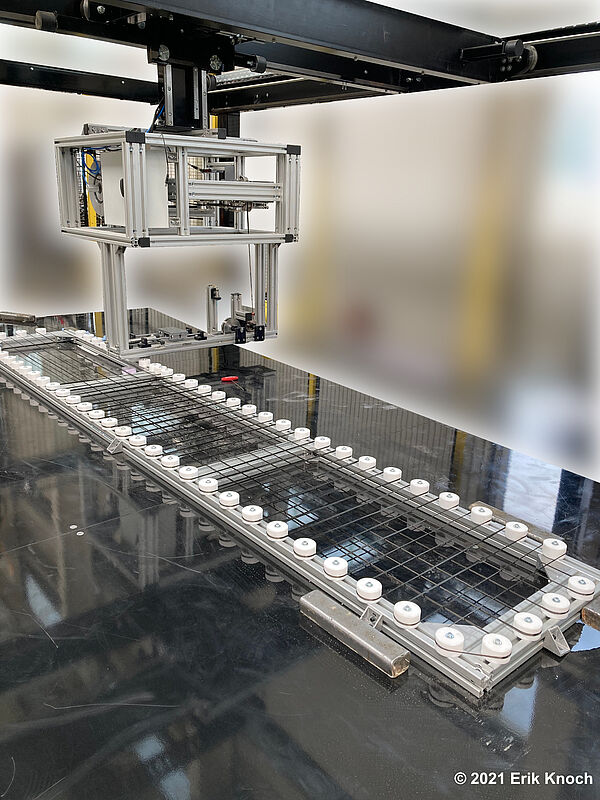

Um dem Materialverbrauch entgegenzuwirken, wurde im Rahmen von Deutschlands größtem Forschungsvorhaben zu Carbonbeton, dem „C3 – Carbon Concrete Composite“, an dem auch die HTWK Leipzig beteiligt ist, bereits ein Verfahren entwickelt, bei dem Bauteile in einem Rahmen abgelegt werden können und Aussparungen verschnittfrei integrierbar sind. Allerdings ist das Herstellungsverfahren noch zu langsam, was die Wettbewerbsfähigkeit des Verfahrens verzögert.

Ziel: Schnell und individuell produzierte Bauteile mit Carbonbewehrungen

Mit der Einbindung geeigneter Methoden soll zunächst die Produktionsgeschwindigkeit der textilen Bewehrungsherstellung deutlich erhöht werden. Daran schließt sich die Integration eines 3D-Druck-Verfahrens an. Dies ermöglicht noch individuellere, den Kundenwünschen angepasste Bauteilverläufe, wie zwei- und dreidimensionale Formen. „Damit die gedruckten Formen an Ort und Stelle verbleiben, muss ihre Beschichtung jedoch sehr zähflüssig sein. Für eine schnelle Imprägnierung bedarf es üblicherweise aber sehr flüssiger Beschichtungsstoffe. Auch dafür will ich eine Lösung finden“, so Knoch, der an der HTWK Leipzig bis 2020 Elektro- und Informationstechnik studierte.

Prof. Dr. Klaus Holschemacher, Leiter des IfB: „Das zu entwickelnde 3D-Druck-Hybrikdverfahren werden wir hinsichtlich Wirtschaftlichkeit und Ressourcenverbrauch in unserer Modellfabrik, dem Carbonbetontechnikum Deutschland, im Stadtteil Engelsdorf testen. Gelingt das Verfahren, können wir es auch in forschungsverbundenen Betonfertigteilen anwenden, um dort nachhaltigere Betonverstärkungen herzustellen. Damit könnten wir die Energiewende im Bauwesen noch weiter vorantreiben.“

Hintergrund

Eine Carbonbewehrung dient der mechanischen Verstärkung von Bauteilen. Im Gegensatz zu stahlbetonverstärkten Komponenten sind textilverstärkte Bauteile deutlich schlanker und schmaler, denn Carbonbeton kann nicht rosten und benötigt damit keine zentimeterdicke Schutzschicht aus Beton. Mit Carbonbeton können folglich Ressourcen und CO2 eingespart werden. CO2 ist einer der Hauptverursacher für die Klimaerwärmung. Carbonbeton macht deshalb auch die Baubranche deutlich umwelt- und klimafreundlicher. Laut der Umweltorganisation WWF Deutschland werden aktuell etwa 8 Prozent des weltweiten CO2-Ausstoßes durch die Zementproduktion erzeugt. Zement wird wiederum benötigt, um Beton herzustellen.

Erik Knoch ist einer von rund 100 Promovierenden, die an der HTWK Leipzig im Rahmen einer koooperativen Promotion forschen. Unterstützt und begleitet werden sie vom Graduierzentrum GradZ, der zentralen Ansprechstelle für den wissenschaftlichen Nachwuchs an der Hochschule. Das GradZ berät zu wissenschaftlichen Karrierewegen, informiert zu Förderungsoptionen, organisiert Qualifzierungsangebote und fördert die interdisziplinäre Vernetzung.